استفاده از اکستروژن آلومینیوم در طراحی و ساخت محصولات در دهه های اخیر به طور قابل توجهی افزایش یافته است.طبق گزارش اخیر Technavio، بین سالهای 2019 تا 2023، رشد بازار جهانی اکستروژن آلومینیوم با نرخ رشد سالانه مرکب (CAGR) تقریباً 4 درصد شتاب میگیرد، در اینجا دستورالعمل کوتاهی در مورد چیستی اکستروژن آلومینیوم، مزایای آن آمده است. ارائه می دهد و مراحل درگیر در فرآیند اکستروژن.

اکستروژن آلومینیوم چیست؟

اکستروژن آلومینیوم فرآیندی است که در آن مواد آلیاژ آلومینیوم از طریق یک قالب با مشخصات مقطع خاص عبور میکنند.یک قوچ قدرتمند آلومینیوم را از داخل قالب هل می دهد و از دهانه قالب خارج می شود.وقتی این کار را کرد، به همان شکل قالب بیرون میآید و در امتداد میز بیرون کشیده میشود.در یک سطح اساسی، درک فرآیند اکستروژن آلومینیوم نسبتاً ساده است.نیروی وارد شده را می توان به نیرویی که هنگام فشار دادن یک لوله خمیر دندان با انگشتان خود اعمال می کنید تشبیه کرد.

با فشار دادن، خمیر دندان به شکل دهانه لوله ظاهر می شود.باز شدن لوله خمیر دندان اساساً همان عملکرد قالب اکستروژن را انجام می دهد.از آنجایی که دهانه یک دایره جامد است، خمیر دندان به صورت یک اکستروژن جامد طولانی خارج می شود.

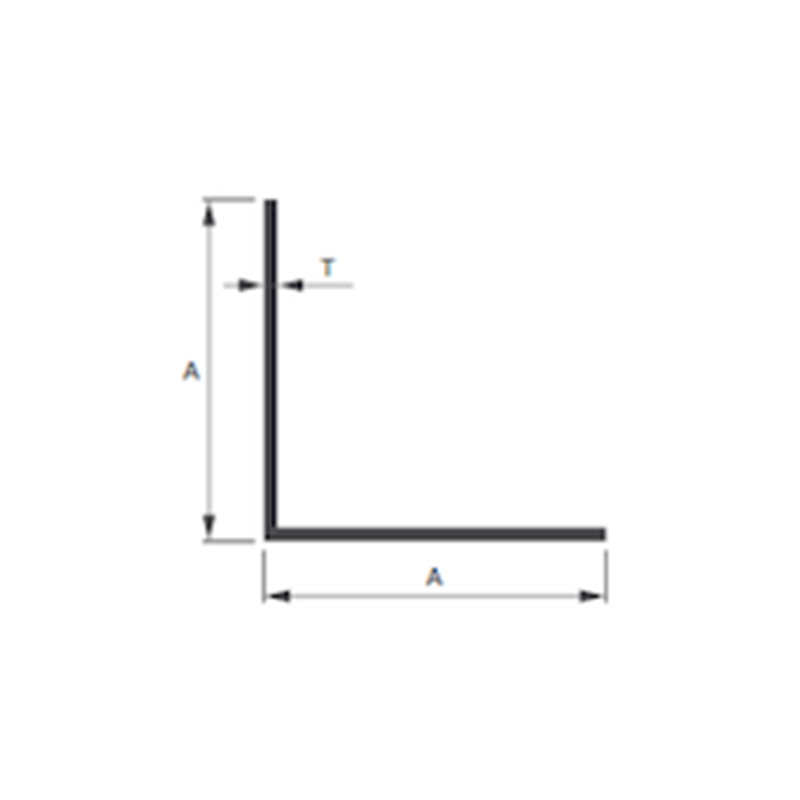

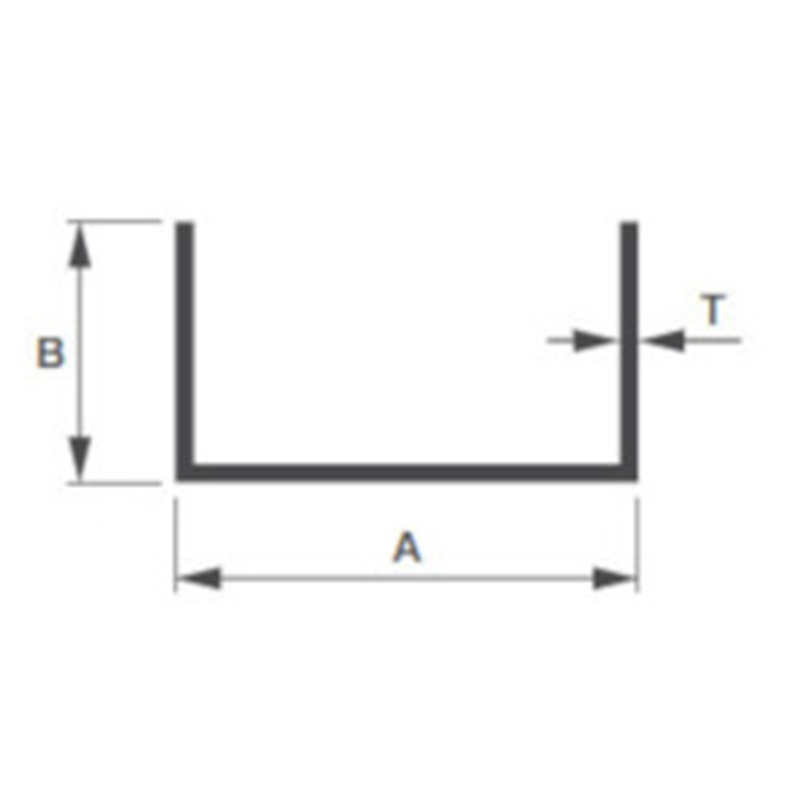

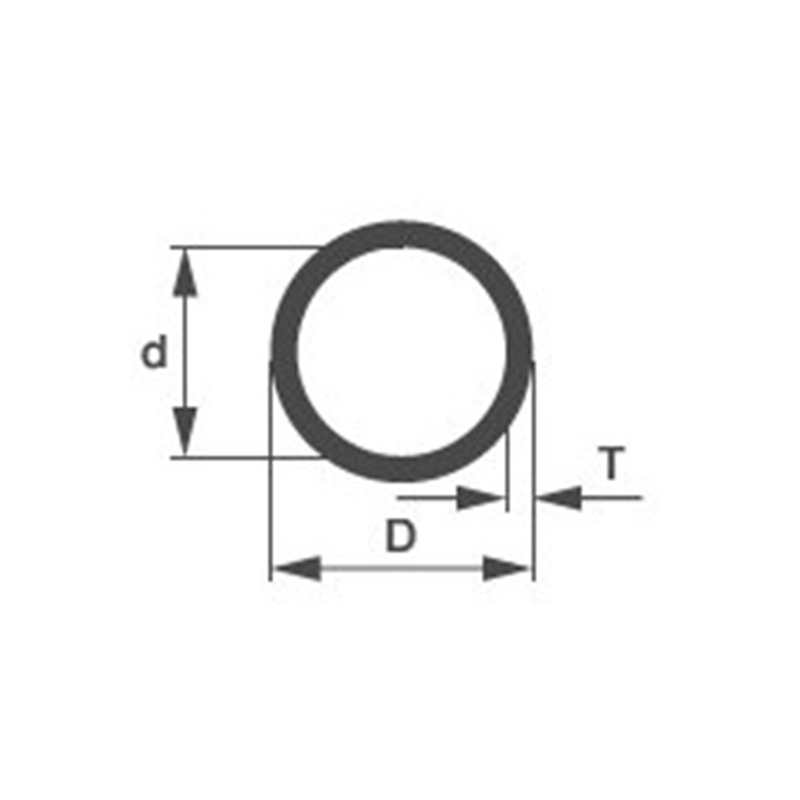

در اینجا چند نمونه از رایج ترین اشکال اکسترود شده آورده شده است: زاویه ها، کانال ها و لوله های گرد.

در سمت چپ نقشههایی که برای ایجاد قالبها استفاده میشوند و در سمت راست رندرهایی از نمای ظاهری پروفیلهای آلومینیومی تمامشده است.

طراحی: زاویه آلومینیوم

نقاشی: کانال آلومینیومی

نقاشی: لوله گرد

به طور معمول، سه دسته اصلی از اشکال اکسترود شده وجود دارد:

1. جامد، بدون حفره یا منافذ محصور (به عنوان مثال میله، تیر، یا زاویه).

2. توخالی، با یک یا چند فضای خالی (یعنی لوله مربع یا مستطیل)

3. نیمه توخالی، با یک فضای خالی تا حدی محصور (یعنی یک کانال "C" با شکاف باریک)

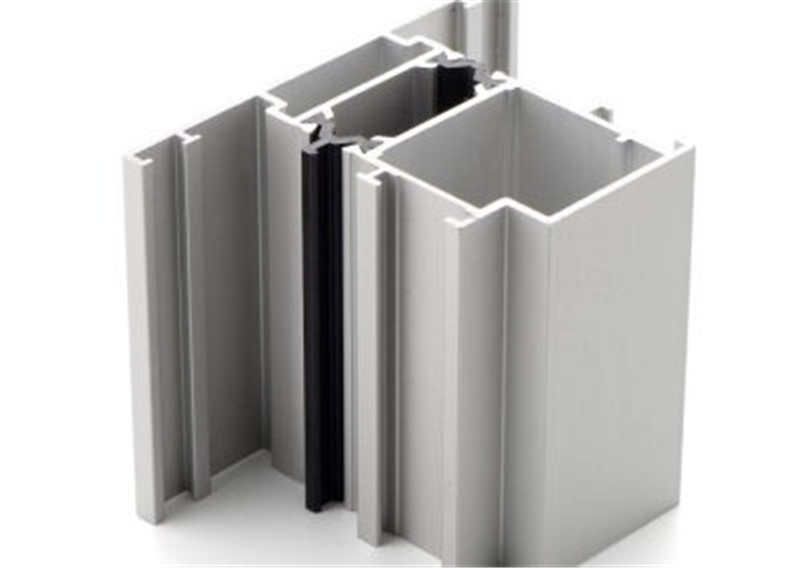

اکستروژن کاربردهای بیشماری در بسیاری از صنایع مختلف از جمله صنایع معماری، خودروسازی، الکترونیک، هوافضا، انرژی و سایر صنایع دارد.

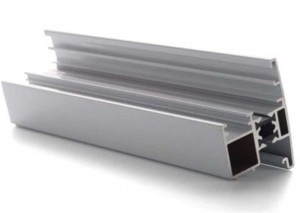

در زیر چند نمونه از اشکال پیچیده تری که برای صنعت معماری طراحی شده اند آورده شده است.

فرآیند اکستروژن آلومینیوم در 10 مرحله

مرحله 1: قالب اکستروژن آماده شده و به پرس اکستروژن منتقل می شود

مرحله شماره 2: یک شمش آلومینیومی قبل از اکستروژن از قبل گرم می شود

مرحله 3: بیلت به پرس اکستروژن منتقل می شود

مرحله چهارم: قوچ مواد بیلت را به داخل ظرف فشار می دهد

مرحله پنجم: مواد اکسترود شده از طریق قالب ظاهر می شوند

مرحله ششم: اکستروژن ها در امتداد جدول Runout هدایت می شوند و خاموش می شوند

مرحله 7: اکستروژن ها به طول جدول برش داده می شوند

مرحله هشتم: اکستروژن ها تا دمای اتاق خنک می شوند

مرحله نهم: اکستروژن ها به برانکارد منتقل می شوند و به سمت تراز کشیده می شوند

مرحله 10: اکستروژن ها به اره پایانی منتقل شده و به طول برش داده می شوند

پس از تکمیل اکستروژن، پروفیل ها را می توان برای افزایش خواص آنها عملیات حرارتی کرد.

سپس، پس از عملیات حرارتی، آنها می توانند سطوح مختلف را برای بهبود ظاهر و محافظت در برابر خوردگی دریافت کنند.آنها همچنین می توانند تحت عملیات ساخت قرار گیرند تا به ابعاد نهایی خود برسند.

عملیات حرارتی: بهبود خواص مکانیکی

آلیاژهای سری 2000، 6000 و 7000 را می توان برای افزایش استحکام کششی و تنش تسلیم نهایی، عملیات حرارتی کرد.

برای دستیابی به این پیشرفتها، پروفیلها در کورههایی قرار میگیرند که فرآیند پیری آنها تسریع میشود و به حالت T5 یا T6 میرسند.

خواص آنها چگونه تغییر می کند؟به عنوان مثال، آلومینیوم 6061 تصفیه نشده (T4) دارای استحکام کششی 241 مگاپاسکال (35000 psi) است.آلومینیوم 6061 (T6) عملیات حرارتی شده دارای مقاومت کششی 310 مگاپاسکال (45000 psi) است.

برای مشتری مهم است که نیازهای قدرت پروژه خود را درک کند تا از انتخاب درست آلیاژ و مزاج اطمینان حاصل کند.

پس از عملیات حرارتی، پروفیل ها نیز می توانند تکمیل شوند.

تکمیل سطح: افزایش ظاهر و محافظت در برابر خوردگی

اکستروژن ها را می توان به روش های مختلف تکمیل و ساخت

دو دلیل اصلی برای در نظر گرفتن این موارد این است که می توانند ظاهر آلومینیوم را بهبود بخشند و همچنین می توانند خواص خوردگی آن را افزایش دهند.اما مزایای دیگری نیز وجود دارد.

به عنوان مثال، فرآیند آنودایز کردن، لایه اکسیدی فلز را ضخیم میکند، مقاومت در برابر خوردگی آن را بهبود میبخشد و همچنین فلز را در برابر سایش مقاومتر میکند، انتشار سطح را بهبود میبخشد و سطح متخلخلی را فراهم میکند که بتواند رنگهای رنگی مختلف را بپذیرد.

سایر فرآیندهای تکمیلی مانند رنگ آمیزی، پوشش پودری، سندبلاست و تصعید (برای ایجاد نمای چوب) نیز می توانند انجام شوند.

علاوه بر این، گزینه های ساخت بسیاری برای اکستروژن وجود دارد.

ساخت: دستیابی به ابعاد نهایی

گزینه های ساخت به شما این امکان را می دهد که به ابعاد نهایی مورد نظر در اکستروژن های خود برسید.

پروفیل ها را می توان سوراخ کرد، سوراخ کرد، ماشین کاری کرد، برش داد و غیره را مطابق با مشخصات شما دانست.

به عنوان مثال، پرههای هیت سینکهای آلومینیومی اکسترود شده را میتوان برای ایجاد یک طرح پین ماشینکاری متقاطع انجام داد، یا سوراخهای پیچ را میتوان در یک قطعه ساختاری سوراخ کرد.

صرف نظر از نیازهای شما، طیف گسترده ای از عملیات وجود دارد که می توان بر روی پروفیل های آلومینیومی انجام داد تا متناسب با پروژه شما ایجاد شود.

اکستروژن آلومینیوم یک فرآیند تولید مهم است اگر شما نیاز به کسب اطلاعات بیشتر در مورد نحوه بهینه سازی طراحی قطعه خود برای فرآیند اکستروژن دارید، لطفاً با تیم های مهندسی و فروش YSY تماس بگیرید، ما در هر زمان که نیاز داشتید برای شما آماده ایم.

زمان ارسال: ژوئیه-05-2022